セーフティーシューズ 安全靴 違いというテーマは、名称の似通いから混同が起きやすく、現場の指定と商品仕様の読み取りにギャップが生まれがちです。

本記事では、規格の背景や技術的要件、素材や先芯の違いが実際の保護性能と快適性にどう関係するのかを、客観的な情報に基づいて整理します。

安全靴 スニーカー ダメとされる現場判断の根拠、セーフティシューズ 普段履きの可否の考え方、重さ比較の着眼点、ブランドやメーカーで有名なカテゴリの棲み分け、安全靴 労災の観点で確認すべきルール、ワークシューズとは何を意味するのか、安全靴 定義の根拠、各方式のメリット デメリット、そして処分の仕方 捨ての実務までを順に解説します。

サイズ選びが不安な方に向けては、初回は実店舗で試着し、その後は同一型番をネット購入する方法をおすすめします。

ここで話す内容

- JISとJSAAなど規格の要点と違いを理解できる

- 現場リスク別に最適な種類と選定基準が分かる

- 重さや素材の傾向と快適性の見極め方が分かる

- 購入から運用、処分までの実務ポイントが分かる

セーフティーシューズと安全靴の違いとは?

ここでの内容

- 安全靴 定義とJIS

- ワークシューズとは 何を指す

- 重さ 比較の目安

- セーフティシューズ 普段履き可否

- メリット デメリットと試着推奨

安全靴の定義とJIS

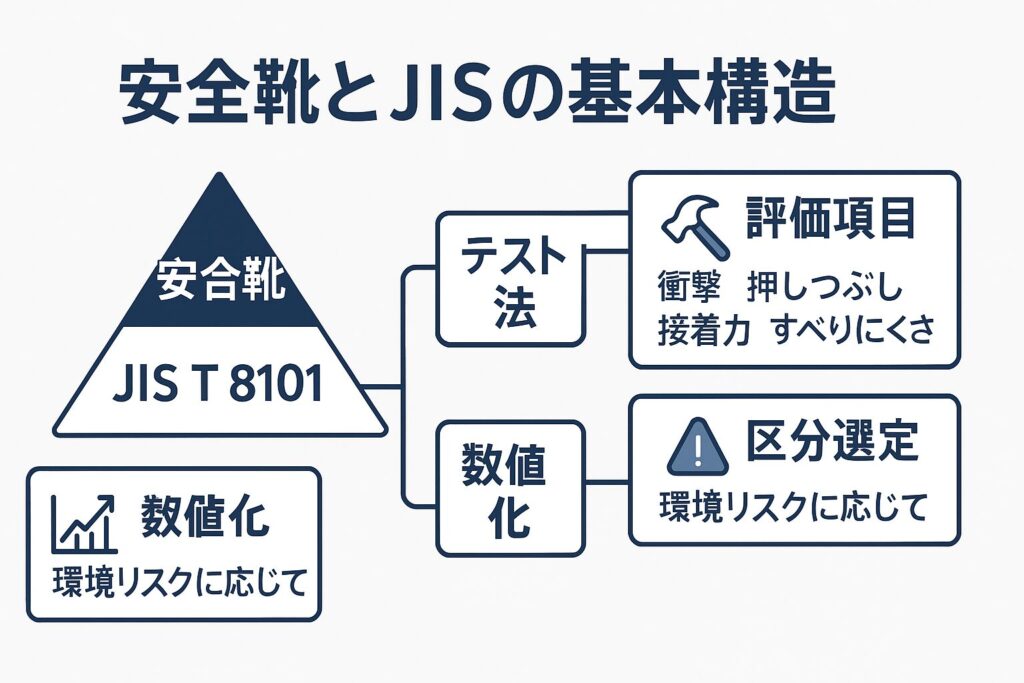

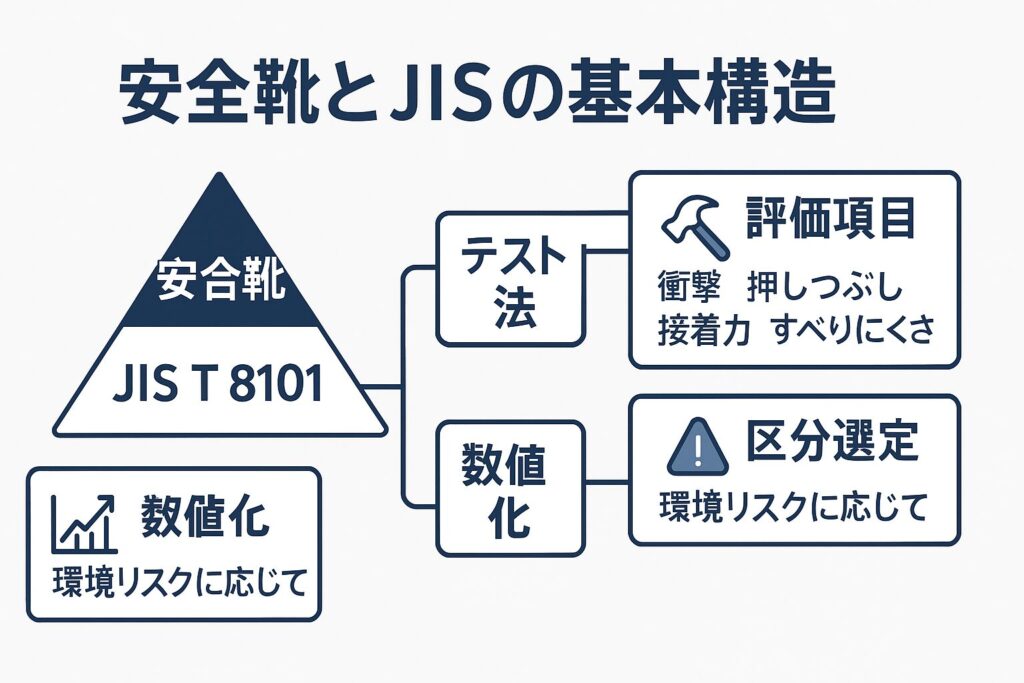

まず用語の整理から進めると、一般に安全靴という語は、日本産業規格JIS T 8101に適合している製品を指す用法で流通しています。

JISは製品の要求事項と試験方法を体系化した国家規格で、つま先部の耐衝撃性や耐圧迫性、はく離抵抗、表底の耐滑性などの評価項目を規定し、用途区分に応じた基準値を設けていると案内されています。

JISの枠組みは「どの程度のリスク環境で、足部をどの水準まで保護するか」を数量で確認できる点に特徴があり、現場の安全衛生基準や購買仕様書での指定根拠として活用されます。

ここでの数値は、単なる印象ではなく試験法に基づく客観的な性能値として定義されるため、モデル間の比較や、他規格との整合性確認に役立ちます。

評価項目の例として、つま先部の耐衝撃は一定質量の落錘を用いてエネルギーを与え、つぶれ量やクリアランスを測定する手法が案内されています。

耐圧迫は所定の荷重を段階的に負荷し、規格値を満足するかを確認するという流れです。

表底のはく離抵抗や耐滑性は、底材と甲被材の接着強度や、規定面・条件での摩擦係数試験によって評価される方式が示されています。

これらの試験は、日常の使用感だけでは見えにくい「万一の事故時の限界性能」を可視化するためのもので、現場の危険要因(落下物、圧迫、床面条件、熱や化学物質の影響など)との対応関係が意識されています。

一方で、JIS適合というラベルだけで選ぶと、作業負荷に対し過剰または過少な仕様となる場合があります。

例えば、超重作業向けの仕様は保護性能が高い反面、靴自体の重量や硬さが増し、長時間歩行では疲労が蓄積しやすいという傾向があります。

逆に、軽作業向けの区分は動きやすさを確保しやすい反面、重機や重量物が頻繁に動く環境では余裕のない選定になる可能性があります。

したがって、現場の危険源(ハザード)を棚卸しし、落下物の有無・質量、圧迫リスク、床の状態(乾燥・湿潤・油分)や温度条件、静電気対策の要否などを整理したうえで、該当する区分・性能を読み解くことが合理的です。

JISの本文は有料配布ですが、規格番号・改正年・適用範囲などの基本情報は公開されており、正式名称と状態(有効)を確認できます。安全靴の定義や試験法、区分の詳細を参照したい場合は、公式に発行されている規格票の最新版を確認してください。(出典:日本産業規格 JIS T 8101:2020/日本規格協会)

用語メモ:先芯(さきしん)は、つま先部の保護部材。鋼製や樹脂製があり、前者は衝撃・圧迫に強く、後者は軽量・非磁性・寒冷時の冷え伝達を抑えやすいとされます。

はく離抵抗は、甲被と底材の接合強度の指標で、経時劣化や過酷な床面環境での耐久性に関わります。

現場指定がJIS適合かどうか、用途区分と性能項目が合致しているか、型番ごとの仕様表で確認しておくと、選定のミスマッチを避けやすくなります。

チェックの順序(推奨)

①現場の危険源を列挙 → ②JISの性能項目と対応づけ → ③重量・柔軟性・ラスト形状など快適性の要件 → ④在庫やサイズ展開、交換容易性まで含めた運用性、という流れで絞り込みを行うと、過不足のない選定に近づけます。

ワークシューズとは何を指す?

ワークシューズという語は、広く「業務に使用する靴」を示す総称として使われ、JIS適合の安全靴に限らず、プロテクティブスニーカーに代表されるスニーカー調の作業靴、あるいは滑りにくさや帯電防止など限定的な機能を持つ業務用シューズを含めて使われることがあります。

したがって、商品名や販促上の表現だけで「安全靴か否か」を判別するのは誤りで、規格(JISかJSAAか、その他か)・用途区分・先芯の有無を併記情報から読み解くことが不可欠です。

プロテクティブスニーカーは、甲被に人工皮革や合成皮革など比較的軽量な素材を主とし、つま先保護と所定の耐久要件を満たすスニーカー調の作業靴として位置づけられます。

一般に、普通作業向け(A種)と軽作業向け(B種)に区分され、床面環境が厳しい場合には底のはく離・摩耗・甲被破れなどのリスクに配慮が求められる、といった案内がなされています。

つまり、プロテクティブスニーカーは「軽快性と一定の保護性能の両立」を狙うカテゴリーであり、重機や重量物の落下・転倒が想定される環境では、JIS適合の選定が前提となる職場も少なくありません。

一方で、帯電防止や耐滑、耐油などの付加機能は、ワークシューズ全般で採用の余地があります。例えば、食品加工や厨房では耐油・耐滑性が重視され、電子部材製造では静電気対策が重要視されます。

これらのニーズは現場によって大きく異なるため、ワークシューズという広い言葉を見た際には、まず「何の規格・どの機能・どの作業区分が必要か」を分解し、必要があればJISまたはJSAAの具体的な性能項目に落とし込んで確認します。

社内規程や元請けの安全衛生基準で「JIS適合のみ可」とされている現場では、ワークシューズという表現の靴でも規格非該当だと使用不可となる場合があります。型番ベースで規格・区分・表示を必ず確認してください。

表示の読み方:靴の内側やタグに、規格の表示・型式認定マーク・先芯種別が示されます。表示が摩耗・剥落して読めない場合、現場監査で不適合と扱われることがあるため、定期更新やラベル保護も運用上のポイントです。

用途別の整理のヒント

軽作業(仕分け・搬送・小売業務など)では軽量性と屈曲性が生産性に直結しやすく、プロテクティブスニーカーのA種やB種が適合することがあります。

建設・製造など落下物や圧迫の可能性がある環境では、JISの該当区分と先芯性能、耐滑性能、耐熱や耐切創などの追加要件の確認が有効です。

安全靴の重さを比較

重量は履き心地に直結する一方で、保護性能や耐久性とのトレードオフが現れやすい指標です。

一般に、JIS適合モデルは甲被や底材に耐久性の高い素材を採用し、先芯も強度を確保するため重量が増す傾向があります。

プロテクティブスニーカーは軽量性を重視し、人工皮革や発泡ミッドソールなどを組み合わせて総重量を抑える設計が多く見られます。

もっとも、重量だけで選ぶのは適切ではなく、床面条件・一日の歩数・荷重作業の有無・屈曲回数・気温条件など、使用プロファイルに合わせて「必要な性能値と快適性のバランス」を評価することが重要です。

判断の拠り所として、先芯種別・底材の構成・甲被の素材を一覧化しておくと比較が容易になります。

鋼製先芯は耐衝撃・耐圧迫で安定的な強さを示しやすい一方、樹脂先芯は軽量・非磁性・寒冷環境での冷え伝達を抑えやすいとされます。

底材は単層のゴム底やEVA+ゴムの積層、発泡ポリウレタン、耐熱・耐油配合など、構造と配合により重量と耐久のバランスが変わります。

甲被は天然皮革・合成皮革・メッシュコンポジットなどの選択肢があり、耐久や通気、保形性と重量のバランスが設計で最適化されています。

| 要素 | 選択肢の例 | 重量への影響 | 機能面の傾向 |

|---|---|---|---|

| 先芯 | 鋼製/樹脂製 | 鋼製は増、樹脂は減 | 鋼=強度安定/樹脂=軽量・非磁性 |

| 底材 | ゴム単層/EVA+ゴム/PU | ゴム厚いほど増 | ゴム=耐摩耗、EVA=軽量、PU=クッション |

| 甲被 | 天然皮革/合成皮革/メッシュ | 皮革はやや増 | 皮革=保形・耐久、メッシュ=通気・軽量 |

重量はモデルサイズにも左右されます。一般に同一型番でサイズが上がるほど使用材料が増え、数十グラム単位で差が出ます。

カタログ値が片足基準か両足合計か、基準サイズはいくつか、といった記載の読み違いにも注意が必要です。

なお、歩行時の体感重量は、単なる質量だけでなく、ソールの反発弾性、屈曲ラインの位置、ヒールピッチ、足型(ラスト)のフィット度合いによっても大きく変化します。

重量値が近い製品でも、反発が高く屈曲点が母趾球付近に合っている設計の方が、推進時の負担を軽く感じられるケースがあります。

軽量化を最優先すると、底材の厚みや配合が控えめになり、長期使用での摩耗やはく離抵抗の低下につながる可能性があります。作業負荷・床面条件・使用期間の想定を踏まえ、軽量性と耐久性の折り合いをつける設計を選んでください。

比較時の実務チェック

①片足実測重量(基準サイズ)とサイズ変動の傾き、②先芯種別と厚み、③底材の配合と硬度、④はく離抵抗の表示、⑤耐滑・帯電など追加性能の要否、⑥試着時の甲まわり・踵ホールド、の6点を揃えて比較すると、重量と快適性の両立度合いを客観的に評価しやすくなります。

参考リンク:日本規格協会 JIS T 8101:2020(安全靴)

セーフティシューズ 普段履き可否

見た目がスニーカーに近いセーフティシューズは、街履きにも流用できそうに思えますが、設計目的と性能評価の枠組みが一般スニーカーとは異なります。

セーフティシューズは作業時のつま先保護(先芯)や、はく離抵抗・耐滑などの作業関連性能を前提に設計される一方、一般スニーカーは長距離歩行や運動時の反発性・屈曲性・通気性・軽量性などを主眼に置くことが多く、目標とするテスト条件が一致しません。

したがって、普段履きの可否は「街歩き用途における快適性」「想定床面でのグリップ」「通勤や外回りでの見た目の許容度」「職場の服装規程」など、非作業環境での要件をどれだけ満たせるかで判断することになります。

先芯入りである以上、つま先周りの容積や剛性はスニーカーより増しやすく、長時間の歩行では指先の当たりや爪への圧迫感が出る場合があります。

加えて、ソール硬度が高いモデルは路面からの突き上げを拾いにくい代わりに、屈曲ラインとの相性が悪いと足底部の疲労が蓄積しやすくなります。

甲被素材も、人工皮革や合成皮革主体だと耐久には寄与する一方、夏場の通気や発汗への追従はメッシュ主体のスニーカーに劣るケースが見られます。逆に、雨天や油分を含む床での歩行が多い環境では、耐滑や耐油配合のアウトソールが普段履きでも安心感につながる場合があります。

ビジネスカジュアル寄りの職場では、安全規程の読み合わせが不可欠です。現場や工場区画への立ち入りがある職務では、JIS適合の安全靴以外が認められない運用が一般的で、スニーカー調の外観でも規格非該当なら不可とされる場合があります。

来客応対やオフィスワーク中心であっても、施設の避難訓練や災害時動線で段差・瓦礫・濡れ床が想定されるなら、つま先保護と耐滑を持つセーフティシューズに利点があります。

一方で、長距離の移動や一日1万歩以上の歩行が常態化している業務では、重量とクッションのバランスが重要で、一般スニーカーのほうが疲労低減に資することもあります。

普段履きへの流用を検討する場合は、①先芯の材質(樹脂は軽量・非磁性で寒冷時の冷えを伝えにくい、鋼は強度の信頼性が高い)、②ソール構成(EVA+ラバーやPU発泡でクッションと反発のバランス)、③ラスト(足型)の相性(足幅・甲高・踵ホールド)、④見た目のドレス度(職場のTPOに合うか)、⑤片足重量(基準サイズの表記値と自分のサイズでの実測差)を抑えておくと失敗が減ります。初回は必ず実店舗で試着し、立位・歩行・階段昇降の各動作で当たりと屈曲ラインを確認するのが、普段履き可否の現実的な判定手順です。

普段履き目的なら、樹脂先芯+発泡ミッドソール+踵ホールド強めの設計が歩行快適性と安全性能のバランスを取りやすい傾向があります。逆に、超耐久ソールや厚手天然皮革は快適性と重量で不利になる場合があります。

判断フロー(普段履き前提)

用途の棚卸し → 職場規程の確認 → 先芯材/ソール構成の選定 → 重量・屈曲ラインの試着 → 一週間程度の試用で足のコンディション(爪・母趾球・踵)を確認、の順で進めると、快適性と安全性を両立しやすくなります。

メリット デメリットと試着推奨

セーフティシューズと安全靴の利点・留意点は、規格・素材・構造の違いに直結します。安全靴(JIS適合)は、耐衝撃・耐圧迫・耐滑・はく離抵抗などの項目が規格で数値化され、普通〜重作業における保護性能の目安が明確です。

重機が動く建設・製造現場や、重量物を扱う物流・倉庫でも、落下物・圧迫のリスクに対して一定の安全余裕を確保しやすい反面、素材と構造の関係で重量と硬さが増し、足腰の負担や踵・アキレス腱周りへのストレスが高まることがあります。保護性能が高い=常に歩きやすい、という関係ではない点に注意が必要です。

セーフティシューズ(JSAA適合など)は、つま先保護と一定の耐久要件を満たしつつ、軽量・屈曲性・通気性を取り込みやすい設計で、軽作業やオフィス連動業務での疲労を抑えやすい長所があります。

反面、過酷な床面(段差、鋭利な金属片、油・切削液・高温床)や、繰り返し大荷重が加わる場面では、底の摩耗・はく離、甲被破れが進みやすく、交換サイクルが短くなる可能性があります。安全靴の耐久とセーフティシューズの軽快性はしばしばトレードオフで、現場の危険源と歩行距離・作業姿勢(立ちっぱなし、しゃがみ込み、踏ん張りの頻度)を含めて選び分けるのが現実的です。

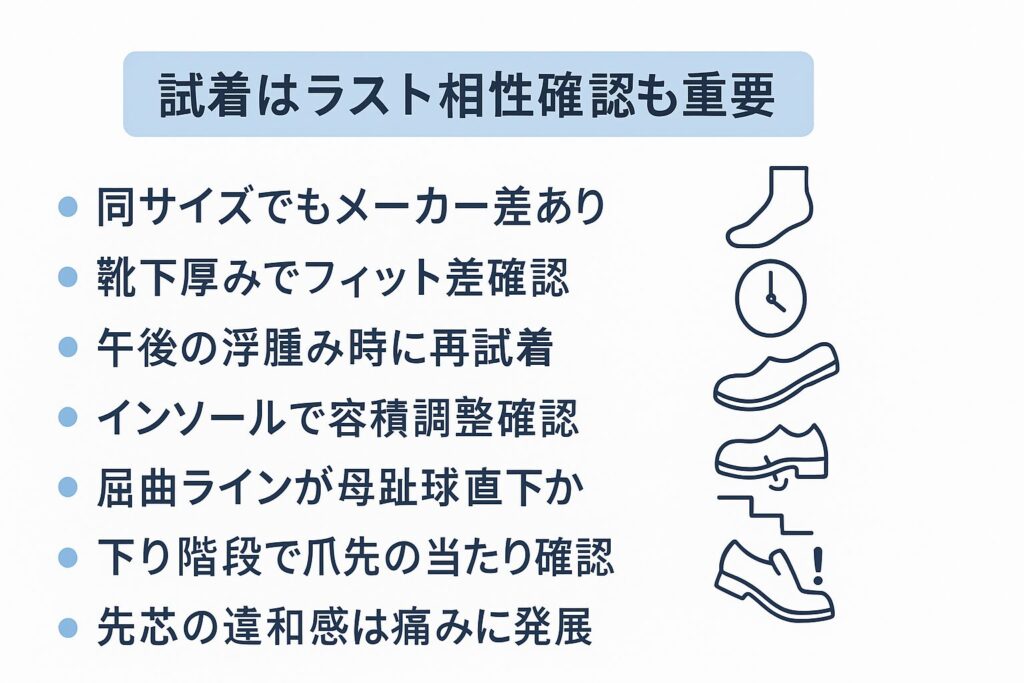

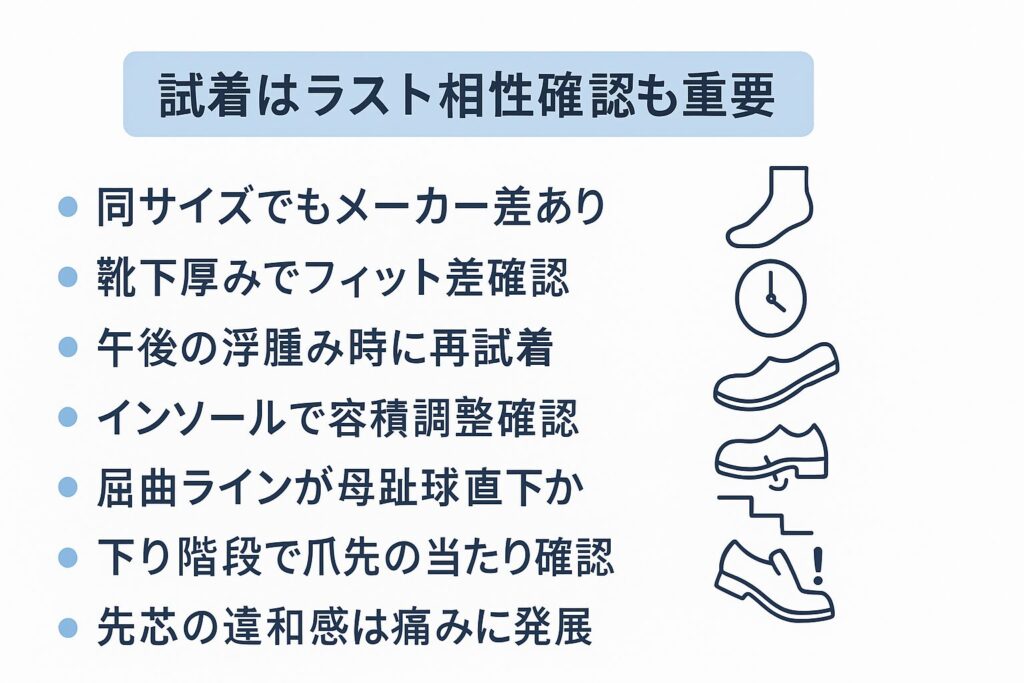

試着は「サイズ選定」だけでなく、ラスト形状の相性検証という意味で重要です。数値として同じ26.0cmでも、メーカーやモデルごとに足長・足囲・甲の立ち上がりや踵の掴みが大きく異なります。

店頭では、①厚みの異なる靴下でのフィット差、②午後の浮腫み時間帯での再試着、③インソール抜き差しでの容積調整、④屈曲ラインが母趾球直下で折れるか、⑤階段の下りで爪先が当たらないか、を確認します。先芯の縁が当たる違和感は使用後に痛みに変わりやすいため、違和感がある場合はサイズかラストを変える方が賢明です。

通販のみで購入し続けると、モデルチェンジや素材変更でフィットが変わる場合に気づきにくくなります。新型番・新色・改良版は初回だけ店頭での確認を推奨します。

総合的には、初回は実店舗で試着し、最適サイズとラストを確定→以降は同一型番をネット購入が、失敗とコストの両面で合理的です。制度上の指定がある職場では、JIS・JSAAの表示と型番を控え、購買・安全衛生担当と共有しておくと運用がスムーズです。

セーフティーシューズと安全靴の違い・選び方

ここでの内容

- 安全靴 スニーカー ダメの真意

- ブランドメーカーの有名一覧

- 安全靴の労災と規定

安全靴 スニーカー ダメの真意

現場で「スニーカーはダメ」と指導される背景には、単なる服装規定ではなく、法令・規格に基づく安全要件の差があります。特に製造・建設・運搬業の現場では、労働安全衛生規則第558条により、事業者が作業内容に応じて「適切な履物」を指定し、労働者に使用させる義務が定められています。

これは、つま先の保護・滑り防止・電気絶縁・耐薬品性など、職場の危険源から身体を守る目的です。 (出典:厚生労働省『労働安全衛生規則』)

安全靴は日本産業規格「JIS T 8101」に適合し、衝撃エネルギー70J以上・圧迫10kN以上といった性能が数値で定義されています。

一方、一般的なスニーカーは日常使用を前提としており、こうした安全試験を受けていません。

見た目が似ていても、つま先保護の有無・ソールの耐滑試験・耐油性能などの構造的違いがあるため、労災防止の観点からは明確に区別されています。

特に、建設現場や工場などの高リスク環境では、スニーカーでは「先芯がない」「靴底が柔らかく滑りやすい」「溶接火花に弱い」などの理由で危険性が高く、使用が禁止されています。

スニーカー風の見た目を持つセーフティシューズでも、JSAA適合A種またはB種でなければ現場入構を許可されないことが多いです。

スニーカータイプの作業靴でも、JSAA適合かどうか、さらに職場の安全規程で認められるかは別問題です。

外観では判断できないため、必ず規格マークの有無と就業規則の明記内容を確認してください。

また、入構証チェックや安全衛生パトロールでは、規格表示の確認が行われることがあります。

JISマークやJSAAマークが削れていたり、改造・補修された靴は不適合扱いになる場合もあるため、定期的な点検・買い替えが求められます。

事業者にとっても、規格外靴の黙認は「安全配慮義務違反」と判断される可能性があるため、遵守は必須です。

このように、「スニーカーはダメ」という言葉の背景には、単なる慣習ではなく法令に基づいた合理的根拠があります。

安全靴の選定は、労働災害防止だけでなく、事業者の法的責任や労災認定の可否にも関係する重要な要素です。

ブランドメーカーの有名一覧

安全靴・セーフティーシューズ市場は多様化しており、国内外のメーカーがそれぞれ異なる技術思想で開発を行っています。ここでは、JIS適合の安全靴とJSAA適合のセーフティシューズを中心に、有名ブランドの特徴を整理します。

国内メーカーの特徴

ミドリ安全(MIDORI ANZEN)は、長年にわたり安全靴分野をリードしており、耐滑・耐油・帯電防止性能を兼ね備えたJIS規格靴を豊富に展開しています。

公式サイトでは用途別・作業区分別に製品を分類しており、建設・製造・食品・電機など業種特化型モデルが充実しています。

アシックス(ASICS)やミズノ(MIZUNO)は、スポーツシューズ開発のノウハウを活かして軽量・屈曲性の高いセーフティシューズを設計。

クッション性やデザイン性にも優れ、軽作業・物流・サービス業で人気があります。

JSAA A種・B種に対応しており、機動性を求める環境で選ばれやすい傾向があります。

シモン(Simon)は、革製安全靴の老舗として、伝統的な製法と最新素材の融合を特徴としています。特に溶接や重量物取り扱いなどの重作業現場向けモデルで高い評価を得ています。さらに、耐熱・耐油・静電気防止仕様など特殊環境向けラインも整備されています。

海外メーカーの特徴

海外では、Uvex(ドイツ)、PUMA SAFETY(ドイツ)、Reebok Work(米国)などが代表的です。

これらは欧州規格EN ISO 20345に準拠しており、グローバルな安全基準に基づく性能を提供しています。

特にUvexは「安全性と快適性の両立」を理念とし、軽量樹脂先芯と反発性ソールを採用したモデルが人気です。 (出典:Uvex Safety 公式サイト)

| 観点 | JIS安全靴 | JSAA適合 |

|---|---|---|

| 用途の目安 | 普通〜重作業 | 軽〜普通作業 |

| 主なブランド | ミドリ安全、シモン | アシックス、ミズノ |

| 甲被素材 | 革・総ゴム | 人工皮革・合成繊維 |

| 先芯素材 | 鋼・強化樹脂 | 軽量樹脂中心 |

| 性能重視点 | 耐衝撃・耐滑・耐油 | 軽量性・屈曲性・通気性 |

ブランド選びでは、単なるデザインや価格よりも、作業環境・安全規格・素材構成を優先することが大切です。規格適合マーク(JIS・JSAA)の確認に加えて、公式サイトで製品性能表・試験結果・更新履歴を確認することをおすすめします。

安全靴の労災と規定

安全靴の着用義務は、労働安全衛生法に基づく安全配慮義務の一環として明確に位置づけられています。

厚生労働省が発表する「労働災害統計年報」によると、転倒・落下物・踏み抜きによる足部の負傷は全災害の約15〜20%を占めるとされ、その多くが「不適切な履物の使用」に起因しています。 (出典:厚生労働省『労働災害統計年報』)

このため、事業者はリスクアセスメントに基づいて履物区分を定め、JIS適合安全靴・JSAA適合シューズのいずれかを作業種別に応じて指定する必要があります。

現場での指示を無視して規格外のスニーカーを着用した場合、事故発生時に労災認定が遅れる、または補償範囲が限定される可能性もあります。

また、労働基準監督署による指導事例では、「安全靴の規格表示が確認できない」「つま先保護性能が不明」といったケースで改善命令が出された例もあります。

保護具管理簿に型番・規格・使用開始日を記録しておくことは、管理者のリスク回避にもつながります。

労災対策の基本は、規格適合・定期点検・記録管理の3本柱です。特に足元の保護具は、事故の初動被害を最小限に抑える要素として最も重要視されています。

処分の仕方 捨ての基準

安全靴やセーフティーシューズは高耐久な設計である一方で、日常的な使用や過酷な現場環境によって徐々に性能が低下します。

見た目が「まだ履ける」と感じても、JISやJSAAで定義された保護性能が維持されていない状態であれば、それは「安全靴」としての寿命を迎えていると考えるべきです。

メーカーや業界団体では、「つま先先芯の露出」「ソールの剥がれ」「甲部や履き口の破れ」「滑り抵抗の顕著な低下」などが見られる場合、即座に交換することを推奨しています。 (出典:日本保安用品協会『プロテクティブスニーカーガイドライン』)

JIS T 8101では、性能劣化に関する具体的な数値基準は設けられていませんが、耐滑試験(0.32以上)やはく離抵抗試験(200N以上)などの初期性能が満たされていなければ、保護具としての信頼性は損なわれます。

日常使用でこれらの数値を維持することは難しく、一般的には使用開始から1〜1.5年が交換の目安とされています。

特に油や薬品、熱、紫外線などに曝される現場では、半年以内にソール硬化が進行することもあります。

安全靴の点検項目チェックリスト

ここがポイント

- つま先先芯が変形していないか

- 靴底(ソール)が硬化・ひび割れしていないか

- 甲被に破れ・浮き・剥離がないか

- 中敷きやクッション層が極端に沈んでいないか

- 滑りやすくなった床で転倒リスクを感じるか

これらのうち1つでも該当する場合、安全性能が低下している可能性があります。

また、先芯の金属部分が水分を吸って錆びると、内部から変形して衝撃吸収性を失う恐れがあります。特に梅雨時期や湿度の高い倉庫環境では、乾燥・通気を確保した保管が重要です。

廃棄時には、金属先芯入りは「金属付衣類・靴」扱いとなる自治体が多く、通常の可燃ゴミとして処分できません。金属リサイクル対象になる場合もあるため、必ず自治体の最新ルールを確認し、指示に従って分別してください。

金属先芯を含む安全靴は、リサイクル業者や産業廃棄物処理業者への委託が適切です。

企業単位で大量処分する場合は、廃棄証明書(マニフェスト)を取得しておくと、環境法令遵守の証跡として有効です。また、一部メーカーでは自社製品のリサイクル回収を行っており、環境配慮型の廃棄処理として注目されています。

リサイクル・環境対応の最新動向

環境省の資料によると、労働保護具分野における再資源化率向上が課題とされており、安全靴に使用される熱可塑性樹脂やEVA素材のリサイクルプロセス研究が進められています。

近年では、ソール再生材やバイオベース素材を用いた環境配慮型モデルも登場しています。 (出典:環境省『循環型社会形成推進基本計画』)

このように、安全靴の処分は単に「履けなくなったから捨てる」という行為ではなく、安全性能の維持・環境への配慮・法令遵守を一体で考えるべきプロセスです。

定期点検と交換サイクルを管理することが、現場の安全文化を持続的に高める第一歩となります。

セーフティーシューズ 安全靴 違いの総括

ここがポイント

- 安全靴はJISに適合とされ、素材や性能の要件が定義されている

- セーフティシューズはJSAA適合なら作業用性能が明確化されている

- 用途の基本はJISが普通から重作業、JSAAは軽から普通作業

- 重さは素材や先芯で差が出るため仕様表の確認が重要

- 職場規程でJIS指定があるとスニーカー風でも不可な場合がある

- ブランド選びは規格表示と先芯種類、滑りや帯電の表記を確認

- サイズ感が不安なら初回は実店舗で試着して把握する

- 二回目以降は同一型番をネット購入してコスト最適化する

- 労働安全衛生規則に沿い現場が指定する履物に従う

- 耐久や安全重視ならJIS、軽快さ重視ならJSAAが候補になる

- 普段履きは設計思想が異なるため使用環境と快適性で判断

- ISO 20345など海外規格も参考に性能の意味を読み解く

- 消耗や損傷が進んだら早めの交換でリスクを抑える

- 処分は自治体の廃棄区分に従い分別して出す

- 最新情報は協会やメーカー公式の更新を確認する

参考リンク:JIS T 8101抄録/JSAA公式/JSAAニュース/ISO 20345:2021/厚労省資料

コメント